Automotive: ottimizzazione dei processi

La ricerca e sviluppo assumono un valore essenziale in termini di innovazione del prodotto e risparmio economico, quando si parla di automotive.

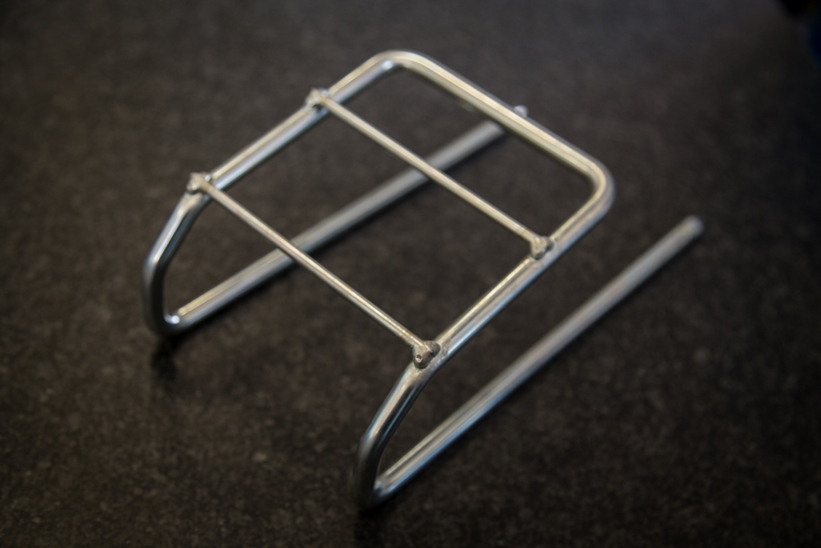

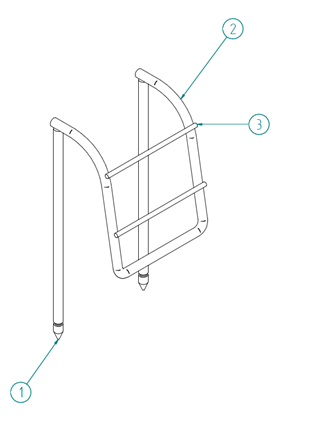

Un importante produttore di componenti ci ha contattati per affidarci uno studio tecnico atto a migliorare un prodotto. Parliamo dei "poggiatesta" automobilistici, realizzati mediante una barra

in acciaio lavorata, sulla quale viene montato il cuscino, capace di inserirsi e sfilarsi dai sedili.

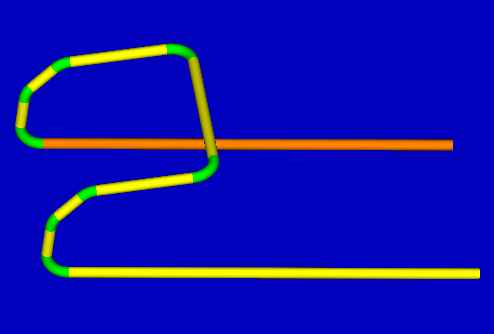

Il progetto si componeva di 5 pezzi distinti e saldati tra di loro, per avere la massima precisione delle lavorazioni, in quanto la curvatura meccanica non poteva garantire il giusto risultato.

Il progetto iniziale

I problemi

- Lavorazione di 5 barre distinte per mantenere tolleranze

- Alti costi saldatura (posizionamento, saldatura, controllo finale)

- Alta percentuale di snervamento delle barre saldate

- Costi produttivi elevati che non permettevano un' apertura di mercato

Le soluzioni

Grazie al taglio automatico e controllato in lunghezza ed alla curvatura CNC 100% elettrica, il tutto in completa automazione, si

e' potuto realizzare la struttura principale in un singolo pezzo.

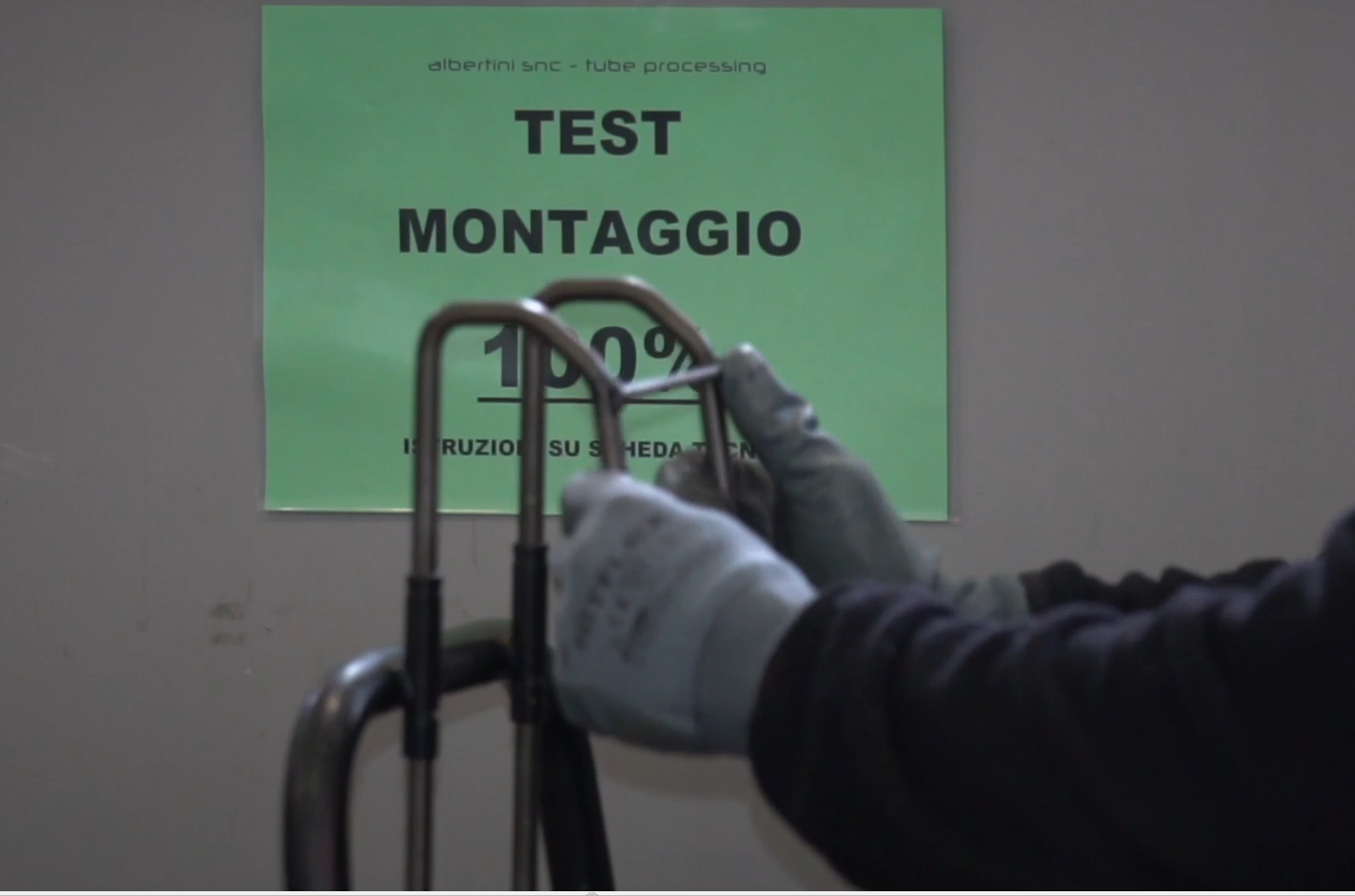

Sono state eliminate numerose operazioni meccaniche, sviluppato un ciclo sicuro ed inserito un test di montaggio sul 100% dei pezzi. La saldatura di

2 componenti e' stata studiata in ciclo robotizzato con CMT.

Il risparmio è considerevole:

- Riduzione di tagli delle barre (da 5 tagli a 3)

- 1 operazione unica di curvatura

- Eliminate 2 saldature

- Lavorazioni meccaniche eseguite in unico ciclo su ns. transfer

- Utilizzo di materia prima piu' economica

- Rispetto di tutte le tolleranze

- Saldatura automatizzata e non piu' manuale