Progetto 100% Albertini

La nostra clientela produce e commercializza per molti settori, molto diversi tra loro e minimamente paragonabili: biomedicale, maniglierie, rubinetterie ed agricolo (tanto per citarne alcuni). Molti di essi sono composti da parecchi elementi che hanno la necessità comune di tubi.

Il problema del cliente.

Un cliente tedesco ci ha contattati, sottoponendoci un progetto di sviluppo di un impianto di sterilizzazione in ambito odontoiatrico.

Le caratteristiche dovevano essere:

- Materiale tubo in ottone.

- Prodotto che va montato in un' impugnatura di plastica, rimanendo fisso ed inamovibile.

- Sul prodotto vanno montati un tubo in silicone atto a portare il vapore acqueo e un beccuccio di uscita vapore in ottone.

Il cliente ci ha affidato il compito di progettare completamente il prodotto.

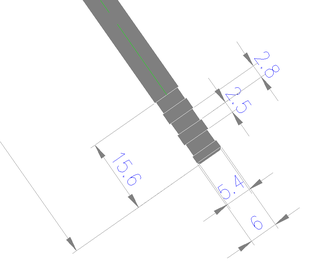

Il fissaggio tra tubo in silicone e tubo in ottone.

Particolare attenzione è stata rivolta a progettare un sistema efficace in grado di accoppiare i due tubi, rimanendo fisso e duraturo nel tempo.

L'asportazione di metallo per creare un punto di aggancio tra i due tubi è stata affidata ai nostri macchinari transfer che asportano il metallo, lasciano gli spigoli vivi, consentendo un perfetto accoppiamento.

Il sistema anti rotazione del tubo nell' impugnatura

Per risolvere il problema il cliente ha predisposto un alloggiamento, nella parte interna dell' impugnatura, in grado di ospitare un componente metallico applicato al tubo, per far si che una

volta montato il tutto non ci possano essere movimenti.

Abbiamo così realizzato un esagono in ottone da saldare sul tubo, in una determinata posizione, che potesse alloggiarsi nell' impugnatura e, una volta chiusa, impedire qualsiasi movimento.

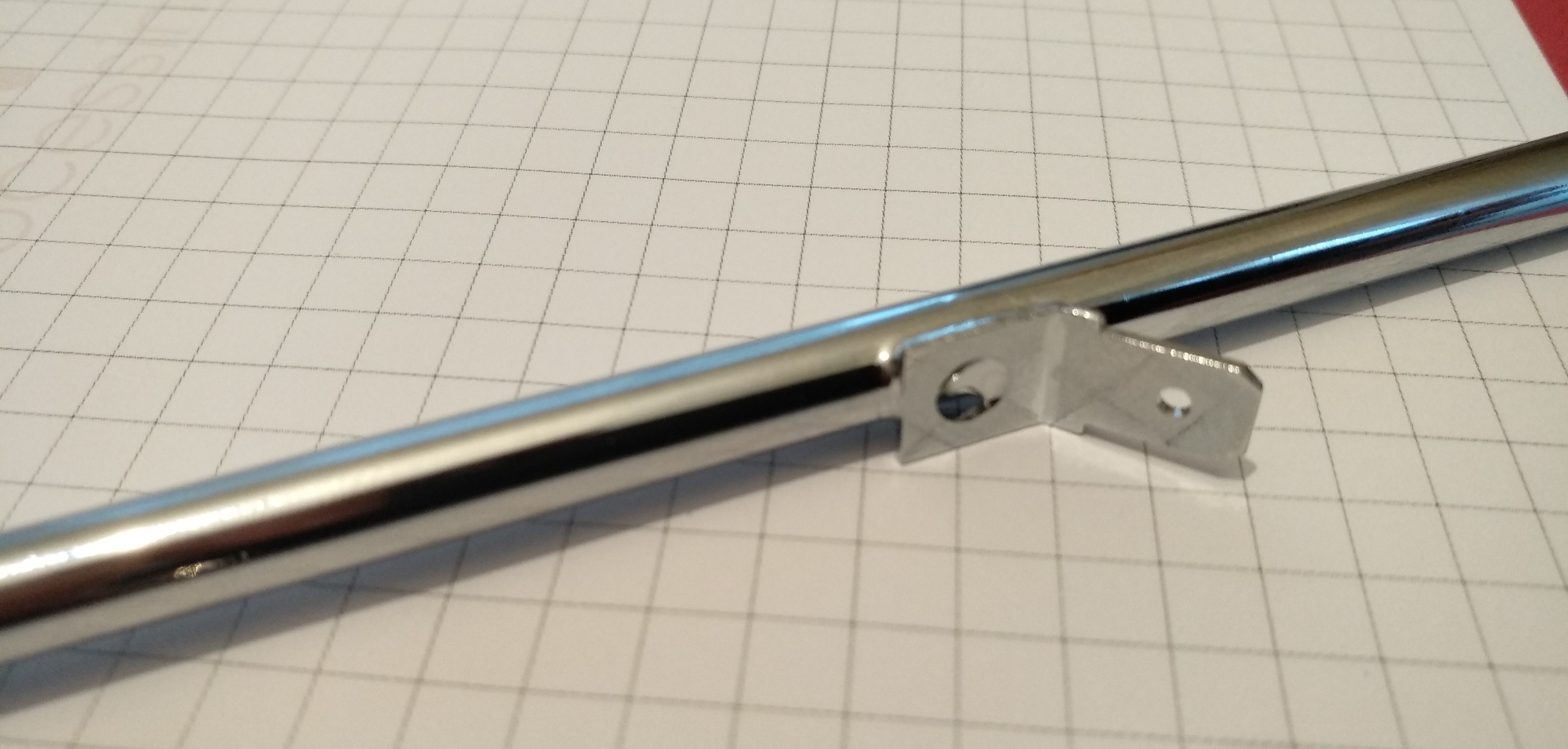

Il prodotto finito

Il prodotto finito è un tubo in ottone, con finitura cromata, con lavorazioni meccaniche sulle estremità, curvatura, saldatura di due componenti in ottone (esagono per fissaggio e faston per scaricare massa elettricaa terra), pronto per il montaggio finale su linee di produzione.